Il collegamento della maschera di saldatura comporta il riempimento dei fori passanti con inchiostro verde, in genere fino a due terzi, che è migliore per bloccare la luce. Generalmente, se il foro passante è più grande, la dimensione dell'ostruzione dell'inchiostro varierà a seconda delle capacità produttive dello stabilimento di produzione delle schede. In genere è possibile tappare i fori da 16mil o meno, ma per i fori più grandi è necessario valutare se il produttore della scheda può tapparli.

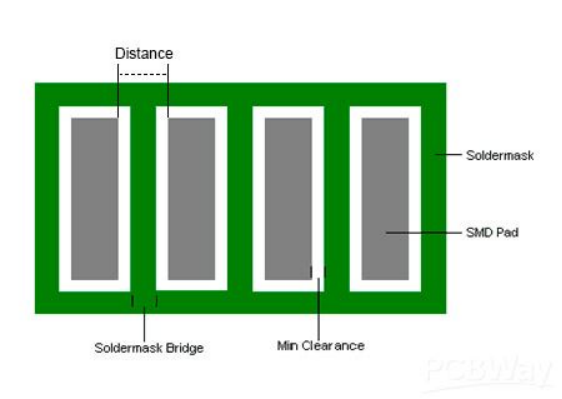

Nell'attuale processo PCB, oltre ai fori dei pin dei componenti, ai fori meccanici, ai fori di dissipazione del calore e ai fori di prova, altri fori passanti (Vias) dovrebbero essere tappati con inchiostro resistente alla saldatura, in particolare come HDI (High- La tecnologia Density Interconnect) diventa più densa. I fori VIP (Via In Pad) e VBP (Via On Board Plane) stanno diventando sempre più comuni nell'imballaggio di schede PCB e la maggior parte richiede il collegamento a foro passante con maschera di saldatura. Quali sono i vantaggi dell'utilizzo della maschera di saldatura per tappare i fori?

1. Tappare i fori può prevenire potenziali cortocircuiti causati da componenti ravvicinati (come BGA). Questo è il motivo per cui i buchi sotto BGA devono essere tappati durante il processo di progettazione. Senza collegare si sono verificati casi di cortocircuiti.

2. Il collegamento dei fori può impedire alla saldatura di scorrere attraverso i fori passanti e causare cortocircuiti sul lato componente durante la saldatura a onda; questo è anche il motivo per cui non sono presenti fori passanti oppure i fori passanti sono trattati con tamponamento all'interno dell'area di progettazione della saldatura ad onda (generalmente il lato di saldatura è di 5 mm o più).

3. Per evitare che residui di colofonia rimangano all'interno dei fori passanti.

4. Dopo il montaggio superficiale e l'assemblaggio dei componenti sul PCB, il PCB deve formare una pressione negativa sulla macchina di prova mediante aspirazione per completare il processo.

5. Per evitare che la pasta saldante superficiale scorra nei fori, provocando una saldatura a freddo, che influisce sul montaggio; questo è più evidente sui pad termici con fori passanti.

6. Per evitare che le perle di stagno fuoriescano durante la saldatura ad onda, causando cortocircuiti.

7.L'inserimento dei fori può essere di sicuro aiuto nel processo di montaggio SMT (Surface-Mount Technology).

Italiano

Italiano English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba